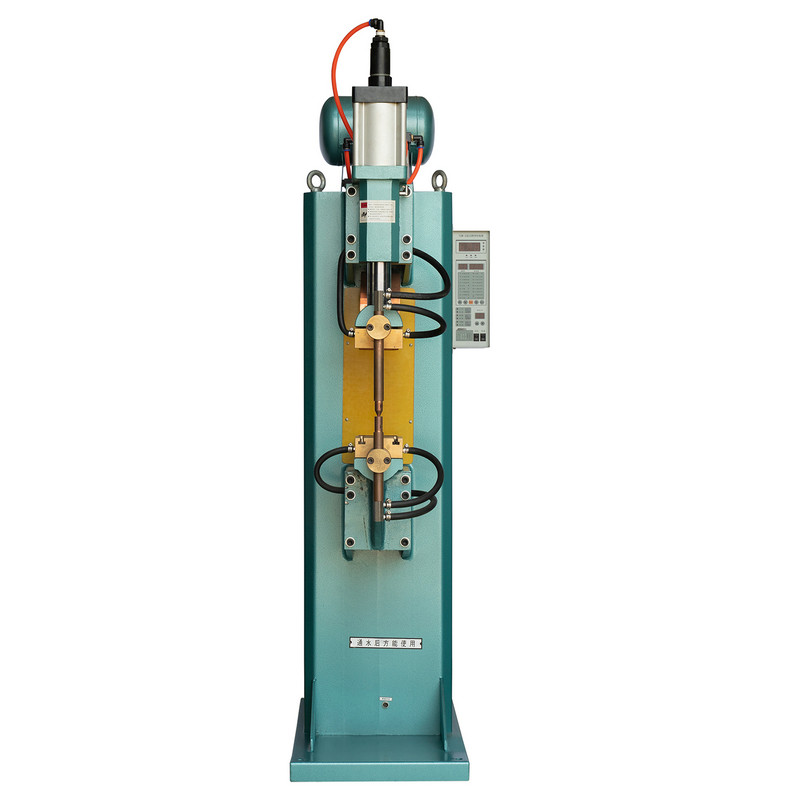

Kalibracija je kritičan proces za osiguravanje da a stolni stroj za precizno zavarivanje s pedalom radi točno, učinkovito i sigurno. Pravilna kalibracija jamči da je izvedba zavarivanja dosljedna, kvaliteta zavara zadovoljava tehničke standarde, a dugovječnost opreme je maksimalizirana.

Razumijevanje važnosti kalibracije

Kalibracija je proces prilagodbe stroja kako bi se osiguralo da je njegov izlaz usklađen s definiranim standardima ili specifikacijama. Za a stolni stroj za precizno zavarivanje s pedalom , kalibracija utječe na nekoliko kritičnih aspekata:

- Točnost zavara: Precizna kontrola struje zavarivanja, napona i odziva papučice osigurava dosljednu veličinu zavara i prodiranje.

- Radna sigurnost: Pravilna kalibracija smanjuje rizik od pregrijavanja, kratkog spoja ili nenamjernog zavarivanja.

- Dugovječnost opreme: Smanjenje opterećenja komponenti putem kalibriranog rada produljuje vijek trajanja stroja.

- Kvaliteta proizvoda: U industrijskim i obrtničkim primjenama, kalibrirani strojevi za zavarivanje proizvode pouzdane varove bez grešaka.

Postupak kalibracije posebno je važan za aplikacije koje zahtijevaju zavarivanje visoke preciznosti , kao što je sklapanje elektronike, proizvodnja medicinskih uređaja i mala obrada metala.

Priprema za kalibraciju

Prije početka kalibracije potrebno je poduzeti nekoliko pripremnih koraka kako bi se osigurala sigurnost i točnost:

- Pregled snage: Provjerite je li stolni stroj za precizno zavarivanje s pedalom ispravno spojen na stabilan izvor napajanja. Fluktuacije napona mogu utjecati na točnost kalibracije.

- Postavljanje radnog prostora: Čisto, dobro osvijetljeno i prozračeno područje smanjuje kontaminaciju i omogućuje lak pristup stroju.

- Pregled opreme: Provjerite ima li vidljivih oštećenja, istrošenih kabela ili labavih spojeva. Provjerite ispravnost rada papučice, vrha za zavarivanje i upravljačke ploče.

- Referentni standardi: Nabavite smjernice proizvođača ili standardne referentne materijale, uključujući mjerače zavarivanja, ispitne listove ili alate za kalibraciju.

Tablica 1 ocrtava uobičajene provjere prije kalibracije za a stolni stroj za precizno zavarivanje s pedalom .

| Provjera prije kalibracije | Svrha | Preporučena radnja |

| Stabilnost napajanja | Osigurajte točan napon i struju | Koristite regulirani izvor napajanja i provjerite pomoću multimetra |

| Stanje vrha za zavarivanje | Održavajte dosljednu kvalitetu zavara | Očistite ili zamijenite vrh ako je istrošen ili oksidiran |

| Odziv pedale | Potvrdite ispravnu aktivaciju | Ispitajte rad papučice bez prekida |

| Sigurnosna inspekcija | Spriječite nesreće | Provjerite funkcioniraju li zaštitni poklopci, zaustavljanje u nuždi i uzemljenje |

Kalibracijski postupci

Kalibracija a stolni stroj za precizno zavarivanje s pedalom općenito slijedi postupni pristup, kombinirajući mehanička, električna i funkcionalna podešavanja.

Električna kalibracija

Električna kalibracija ensures that the machine delivers the correct current and voltage for the desired weld. Key steps include:

- Početno mjerenje: Koristite a multimetar za zavarivanje ili specijalizirani ispitni uređaj za mjerenje izlaznog napona i struje u uvjetima praznog hoda.

- Podešavanje: Izmijenite upravljačke kotačiće stroja ili unutarnje potenciometre u skladu s referentnim vrijednostima. Dokumentirajte sve prilagodbe za buduću upotrebu.

- Provjera: Provedite probni zavar na uzorku materijala. Izmjerite penetraciju zavara, širinu zrna i ujednačenost kako biste potvrdili električnu točnost.

Kalibracija odziva pedale

Pedalani mehanizam je značajka koja definira a stolni stroj za precizno zavarivanje s pedalom . Precizna kalibracija osigurava da operater može glatko modulirati intenzitet zavarivanja:

- Mjerenje hoda pedale: Provjerite odgovara li pritisak na papučicu inkrementalnim promjenama struje zavarivanja.

- Podešavanje otpora: Neki strojevi dopuštaju prilagodbu napetosti papučice ili krutosti opruge kako bi odgovarali preferencijama operatera i poboljšali odziv.

- Ciklus ispitivanja: Izvedite više kratkih zavarivanja postupno pritišćući papučicu. Osigurajte da se karakteristike zavara mijenjaju predvidljivo s položajem papučice.

Mehanička kalibracija

Mehanička kalibracija maintains alignment and positioning, especially for applications requiring precision welds:

- Poravnanje vrha: Provjerite je li vrh za zavarivanje centriran u odnosu na radni komad. Neusklađenost može rezultirati nedosljednim zavarima.

- Provjera učvršćenja obratka: Ako se stroj koristi sa stezaljkama ili učvršćenjima, provjerite pravilno pozicioniranje i stabilnost.

- Glatkoća pokreta: Potvrdite da svi pokretni dijelovi rade bez trenja ili prepreka. Podmažite okretne točke ako je potrebno.

Tablica 2 sažima korake kalibracije za električne, pedale i mehaničke aspekte a stolni stroj za precizno zavarivanje s pedalom .

| Kalibracija type | Ključni fokus | Preporučeni alati |

| Električni | Izlaz napona i struje | Multimetar, ispitno opterećenje, referentne vrijednosti proizvođača |

| Pedal | Odziv pedale and travel | Mjerač sile, probni zavari |

| Mehanički | Poravnanje vrha i stabilnost učvršćenja | Čeljust, mjerač poravnanja, vizualni pregled |

Validacija i testiranje

Nakon kalibracije, validacija je neophodna kako bi se osiguralo da su prilagodbe točne i dosljedne:

- Primjer ispitivanja zavara: Izvedite niz probnih zavara na reprezentativnim materijalima. Zabilježite rezultate za usporedbu.

- Provjere ponovljivosti: Izvedite više zavarivanja pod identičnim uvjetima kako biste provjerili dosljednu izvedbu.

- Dokumentacija: Zabilježite sve postavke kalibracije, rezultate ispitivanja i uočena odstupanja. Ova dokumentacija pomaže u budućem održavanju i reviziji kvalitete.

Stolni strojevi za precizno zavarivanje s pedalom koji se koriste u industrijskim okruženjima mogu zahtijevati povremenu provjeru treće strane kako bi bili u skladu sa standardima kvalitete.

Uobičajeni izazovi kalibracije

Unatoč sljedećim standardnim postupcima, operateri se mogu susresti s nekoliko izazova tijekom kalibracije:

- Pomak u električnom izlazu: S vremenom se unutarnje komponente mogu pokvariti, pa je potrebna ponovna kalibracija.

- Varijacije osjetljivosti pedale: Mehaničko trošenje ili zamor opruge mogu utjecati na odziv papučice.

- Čimbenici okoliša: Temperatura, vlaga ili nakupljanje prašine mogu promijeniti karakteristike zavara.

Rješavanje ovih izazova uključuje planirano održavanje, rutinsko čišćenje i provjeru intervala kalibracije.

Najbolje prakse za održavanje kalibracije

Za održavanje točnosti a stolni stroj za precizno zavarivanje s pedalom , operateri bi se trebali pridržavati nekoliko najboljih praksi:

- Redoviti raspored kalibracije: Uspostavite periodične intervale kalibracije na temelju učestalosti korištenja i kritičnosti primjene.

- Preventivno održavanje: Očistite vrh za zavarivanje, provjerite električne spojeve i redovito pregledavajte mehanizme pedale.

- Obuka operatera: Osigurajte da osoblje razumije postupke kalibracije i da može rano identificirati odstupanja.

- Kontrola okoliša: Održavajte stabilno radno okruženje kako biste smanjili pomak kalibracije.

Razmatranja napredne kalibracije

Za visokoprecizne ili specijalizirane primjene dodatna razmatranja kalibracije mogu uključivati:

- Zavarivanje više materijala: Podesite kalibraciju za različite materijale kao što su nehrđajući čelik, bakar ili tanki metali.

- Varijabilna osjetljivost pedale: Prilagodite odziv papučice specifičnim proizvodnim zahtjevima ili preferencijama operatera.

- Integracija s automatizacijom: Provjerite je li kalibracija kompatibilna s automatiziranim sustavima ili robotskim postavkama za zavarivanje.

Sažetak

Kalibriranje a stolni stroj za precizno zavarivanje s pedalom ključan je za postojanu kvalitetu zavara, sigurnost rukovatelja i dugovječnost opreme. Odgovarajuća priprema, postupci sustavne kalibracije, validacijsko testiranje i tekuće održavanje osiguravaju da stroj radi pouzdano u različitim primjenama.

FAQ

P1: Koliko često treba kalibrirati stolni stroj za precizno zavarivanje?

A1: Učestalost kalibracije ovisi o intenzitetu uporabe i kritičnosti zavara. Za industrijske primjene može se preporučiti mjesečna kalibracija, dok hobi uporaba može zahtijevati tromjesečne provjere.

P2: Može li kalibracija poboljšati kvalitetu zavara na tankim metalima?

A2: Da. Pravilna kalibracija osigurava kontroliranu struju i odziv papučice, što je ključno za izbjegavanje prožimanja ili deformacije na tankim materijalima.

P3: Je li potrebna stručna obuka za kalibraciju?

A3: Dok osnovnu kalibraciju mogu izvesti obučeni operateri, specijalizirane primjene mogu zahtijevati napredno poznavanje principa zavarivanja i postupaka specifičnih za stroj.

P4: Koji su alati potrebni za kalibraciju?

A4: Uobičajeni alati uključuju multimetre, mjerače sile, uređaje za poravnanje i referentne materijale koje dostavlja proizvođač.

P5: Mogu li okolišni čimbenici utjecati na kalibraciju?

A5: Da. Temperatura, vlaga i prašina mogu utjecati na konzistenciju zavarivanja, zbog čega su kontrolirana okruženja poželjnija za kalibraciju.

Reference

- Smjernice za održavanje i kalibraciju opreme za zavarivanje, Međunarodni institut za zavarivanje, 2022.

- Tehnologija preciznog zavarivanja: Načela i praksa, Industrial Welding Press, 2021.

- Priručnik za rukovatelja strojevima za zavarivanje s papučicom, Udruga za tehničke standarde, 2020.